Artykuł sponsorowany

Budowa maszyn testujących – zastosowania, działanie i najnowsze rozwiązania

- Zakres zastosowań: od materiałów po kompletne wyroby

- Architektura i działanie: od mechaniki po oprogramowanie

- Planowanie i budowa: jak przejść od wymagań do gotowej maszyny

- Rola czujników i toru pomiarowego: precyzja w praktyce

- Automatyzacja i integracja: wydajność bez kompromisów

- Przemysł 4.0 i nowoczesne technologie: co naprawdę działa

- Modernizacja istniejących maszyn: szybki zwrot z inwestycji

- Bezpieczeństwo, normy i zgodność: fundament wiarygodności

- Przykładowe scenariusze i efekty biznesowe

- Jak wybrać partnera i od czego zacząć

- Najnowsze rozwiązania, które warto wdrożyć dziś

- Najczęstsze błędy i jak ich uniknąć

- Podsumowanie korzyści dla przemysłu

Maszyny testujące przyspieszają wdrożenia, redukują ryzyko reklamacji i skracają czas certyfikacji. Działają powtarzalnie, mierzą kluczowe parametry i generują raporty, które można audytować. W tym artykule wyjaśniamy, jak zaplanować i zbudować taki system, jakie są jego najczęstsze zastosowania w przemyśle oraz jakie nowe technologie – od sensorów po Przemysł 4.0 – realnie zwiększają dokładność i wydajność.

Przeczytaj również: Nadzór inwestorski a kierowanie/nadzorowanie budowy - różnice i podobieństwa

Zakres zastosowań: od materiałów po kompletne wyroby

Uniwersalne maszyny testujące pracują w laboratoriach i na halach produkcyjnych, badając zarówno próbki materiałów, jak i gotowe komponenty. W budownictwie weryfikują wytrzymałość betonu, stali i kompozytów, a w motoryzacji oraz lotnictwie – elementy zawieszeń, układy hamulcowe czy elementy konstrukcyjne narażone na zmęczenie materiału. W branżach precyzyjnych kontrolują geometrię, siły montażu, szczelność i parametry elektryczne.

Przeczytaj również: Jakie drzwi do domu Wroc�ław najlepiej sprawdzą się w różnych stylach wnętrz?

Testowanie wytrzymałości obejmuje próby statyczne (rozciąganie, ściskanie, zginanie, ścinanie), dynamiczne (zmęczeniowe, udarowe) oraz środowiskowe (temperatura, wilgotność, korozja). W produkcji seryjnej dominuje automatyczna kontrola funkcjonalna – testy EOL, pomiary momentu, tarcia, hałasu oraz testy szczelności z wykorzystaniem przepływu masy lub spadku ciśnienia.

Przeczytaj również: Dlaczego warto wybrać okna drewniane w Warszawie zamiast plastikowych?

Architektura i działanie: od mechaniki po oprogramowanie

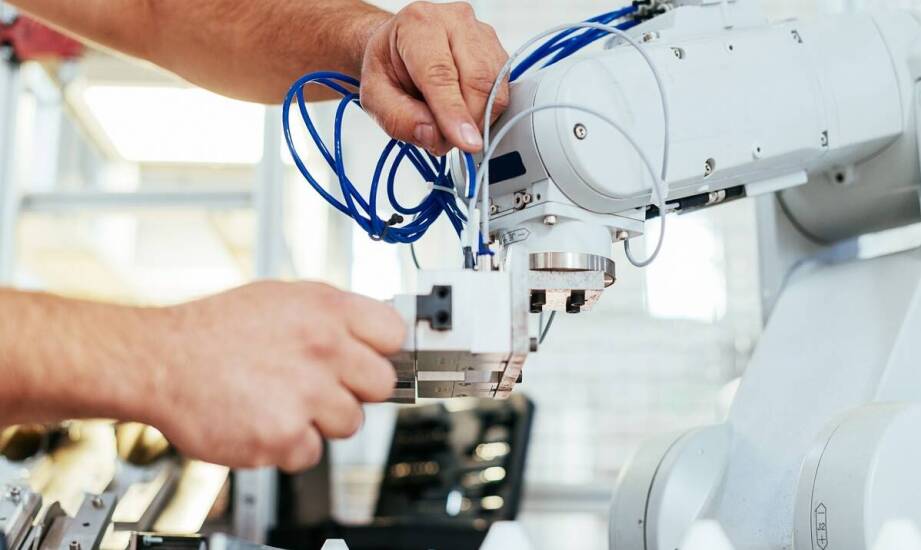

Maszyna testująca składa się z układu mechanicznego (rama, napędy liniowe/obrotowe, chwytaki), toru pomiarowego (czujniki siły, przemieszczenia, ciśnienia, wibracji, temperatury), układu sterowania (PLC, napędy serwo) oraz warstwy IT: oprogramowania testowego do konfiguracji sekwencji, akwizycji danych i raportowania. W rozwiązaniach o wysokiej precyzji stosuje się serwonapędy o dużej rozdzielczości i bezluzową kinematykę, aby uniknąć błędów histerezy.

Cykl pracy wygląda następująco: system rozpoznaje detal (kod 2D/RFID), wybiera recepturę testu, wykonuje sekwencję obciążeń i pomiarów, weryfikuje wyniki względem tolerancji, a następnie zapisuje rekord do bazy. Systemy zarządzania klasy MES/ERP pobierają statusy OK/NOK, parametry graniczne i traceability, co umożliwia szybkie analizy przyczyn źródłowych (root cause) i raporty dla audytów.

Planowanie i budowa: jak przejść od wymagań do gotowej maszyny

Proces zaczyna się od specyfikacji: definicja celów testu, obciążeń, dokładności, czasu cyklu, wymogów norm (np. ISO, ASTM), środowiska pracy i integracji z linią. W etapie koncepcji dobiera się topologię mechaniki (rama portalowa, kolumna, prasa), dobór czujników i zakresów pomiarowych (z zapasem 20–30%), klasę wzorcowania oraz architekturę sterowania i bezpieczeństwa (PL d/e).

W fazie projektowania warto wykonać analizy MES (wytrzymałość ramy), symulacje trajektorii i budżet niepewności pomiarowej. Prototyp umożliwia walidację: Gage R&R, powtarzalność/odtwarzalność, testy obciążeniowe i środowiskowe. Produkcję kończy FAT/SAT, szkolenie operatorów i uruchomienie integracji z MES Integration oraz repozytorium receptur.

Rola czujników i toru pomiarowego: precyzja w praktyce

Zastosowanie czujników definiuje możliwości maszyny. Belki tensometryczne mierzą siłę, enkodery liniowe i laserowe – przemieszczenie i ugięcia, akcelerometry – wibracje, a kamery z algorytmami wizyjnymi weryfikują geometrię, pęknięcia i jakość powierzchni. W testach szczelności stosuje się czujniki ciśnienia i przepływu o niskim dryfcie.

Kluczowe są: odpowiedni dobór zakresu, częstotliwości próbkowania (aby nie aliasować sygnałów dynamicznych), filtrowanie cyfrowe oraz regularne wzorcowanie względem wzorców odniesienia. Stabilna temperatura otoczenia i izolacja drgań znacząco poprawiają dokładność.

Automatyzacja i integracja: wydajność bez kompromisów

Automatyzacja minimalizuje błędy ludzkie i skraca cykl testowy. Roboty podają detal, szybkozłącza eliminują czas przezbrojeń, a stacje z magazynkami receptur dynamizują przepustowość. Integracja z EOL zapewnia 100% kontrolę, a odrzuty trafiają na stanowiska analityczne. Twarde interlocki bezpieczeństwa i skanery stref chronią operatorów.

Połączenie z systemami zarządzania (MES/ERP/QMS) umożliwia identyfikowalność: każda sztuka ma pakiet danych pomiarowych, daty, operatorów, numer partii. W praktyce skraca to czas reakcji na niezgodność i ułatwia wprowadzanie działań korygujących. Dane w czasie rzeczywistym zasilają wskaźniki OEE i predykcyjną konserwację.

Przemysł 4.0 i nowoczesne technologie: co naprawdę działa

Przemysł 4.0 dostarcza konkretne narzędzia: komunikację OPC UA/MQTT, edge computing do wstępnej analizy sygnałów oraz uczenie maszynowe do klasyfikacji anomalii. Modele wykrywają wzorce nieuchwytne dla klasycznych progów, skracając czas strojenia i poprawiając wykrywalność wad losowych.

W praktyce warto łączyć klasyczne algorytmy progowe ze sztuczną inteligencją. Edge analizuje drgania i krzywe obciążenie–odkształcenie, a chmura utrzymuje modele i dashboardy. Cyberbezpieczeństwo (segmentacja sieci, certyfikaty, polityki haseł) to element konieczny, bo stanowiska testowe mają dostęp do wrażliwych danych jakościowych.

Modernizacja istniejących maszyn: szybki zwrot z inwestycji

Modernizacja często daje 70–80% efektu nowej maszyny przy niższym CAPEX: wymiana sterownika na nowy PLC, dołożenie serwonapędów, upgrade sensorów, nowy HMI oraz oprogramowanie testowe z automatycznym raportowaniem. Włączenie do sieci fabrycznej i dodanie traceability zwiększa efektywność i ułatwia audyty.

Upgrade warto poprzedzić audytem: analiza błędów systematycznych, dryftu czujników, sztywności konstrukcji i ergonomii. Często wystarczy poprawić chwytaki, zredukować tarcie w prowadnicach i wprowadzić lepszą kompensację temperaturową, by obniżyć niepewność pomiaru o kilkadziesiąt procent.

Bezpieczeństwo, normy i zgodność: fundament wiarygodności

Maszyny testujące muszą spełniać wymagania Dyrektywy Maszynowej i norm bezpieczeństwa (np. EN ISO 13849). Testy materiałowe i funkcjonalne opiera się o normy branżowe: ISO/ASTM, a w motoryzacji o wymagania OEM i AIAG (np. MSA). Procedury Gage R&R i wzorcowania zapewniają wiarygodność wyników w czasie.

Warto przewidzieć blokady dwuetapowe, maty bezpieczeństwa, kurtyny, oraz diagnozowalność błędów. Transparentne raporty i podpisy elektroniczne ułatwiają zgodność z IATF 16949 i wymaganiami traceability w B2B.

Przykładowe scenariusze i efekty biznesowe

W motoryzacji automatyczny test szczelności redukuje fałszywe odrzuty o 30% dzięki lepszej kompensacji temperatury. W budownictwie stanowiska do zginania z próbą 3‑ i 4‑punktową skracają czas walidacji partii stali z dni do godzin. W lotnictwie monitoring wibracji w czasie testów zmęczeniowych przyspiesza wykrycie mikropęknięć, zwiększając bezpieczeństwo i skracając cykl raportowania.

Dla średniej firmy wdrożenie stanowiska EOL z integracją MES i robotyzacją podawania detali daje zwykle: +15–25% przepustowości, -20–40% scrapu jakościowego oraz krótszy czas dochodzenia przyczyn o 50–70% dzięki pełnej identyfikowalności.

Jak wybrać partnera i od czego zacząć

W B2B liczą się doświadczenie w budowie maszyn, referencje branżowe, zaplecze obróbcze i kompetencje w automatyzacji i robotyzacji. Zapytaj o metodologię walidacji (MSA, Gage R&R), integracje z MES/ERP oraz wsparcie serwisowe i modernizacje. Przejrzysta specyfikacja i harmonogram PoC minimalizują ryzyko projektu.

Jeśli chcesz zgłębić temat, poznaj praktyczne różnice i przykłady implementacji: Budowa maszyn testujących. To dobry punkt startowy do rozmowy o wymaganiach i możliwościach dopasowania.

Najnowsze rozwiązania, które warto wdrożyć dziś

- Adaptacyjne receptury – parametry testu dostosowują się do bieżących danych (temperatura, partia materiału), stabilizując wskaźniki NOK.

- Predykcja awarii – analiza drgań i temperatury łożysk wykrywa zużycie chwytaków i prowadnic, planując serwis przed przestojem.

- Wirtualne czujniki – modele fizyczne i ML estymują trudne do zmierzenia wielkości na podstawie łatwo dostępnych sygnałów.

- Cyfrowy bliźniak – symuluje obciążenia i sekwencje przed fizycznym testem, obniżając czas strojenia i ryzyko.

- Edge + chmura – szybkie decyzje na stanowisku, długoterminowa analityka w chmurze, zgodna z polityką bezpieczeństwa.

Najczęstsze błędy i jak ich uniknąć

- Za wąski zakres czujników – prowadzi do nasycenia sygnału lub niskiej rozdzielczości. Zawsze planuj zapas i waliduj Gage R&R.

- Brak stabilizacji środowiska – zmiany temperatury zaburzają wyniki; stosuj kompensację i kontrolę warunków.

- Pominięcie integracji z QMS/MES – bez traceability trudno udowodnić zgodność i szybko reagować na odchylenia.

- Niedoszacowanie bezpieczeństwa – testy o dużych siłach wymagają kurtyn, blokad i właściwych poziomów PL.

- Rzadkie wzorcowanie – dryft czujników wprowadza systematyczne błędy; zaplanuj kalendarz i audyty.

Podsumowanie korzyści dla przemysłu

Dynamika rozwoju maszyn testujących wynika z realnych efektów: większej precyzji, zwiększonej wydajności, lepszej kontroli jakości i krótszego czasu wprowadzenia produktu na rynek. Dzięki integracji z systemami IT i nowoczesnym czujnikom firmy szybciej wykrywają niezgodności, a modernizacja istniejących urządzeń pozwala osiągnąć wysoki zwrot przy ograniczonym budżecie.

Dla firm B2B to dziś standard konkurencyjności: skalowalne stanowiska testowe, dobrze zintegrowane z produkcją i oparte o nowoczesne technologie Przemysłu 4.0, tworzą spójny system jakości, który realnie wspiera biznes i zabezpiecza markę.

Kategorie artykułów

Polecane artykuły

Firmowe koperty z nadrukiem – jak wybór odpowiedniej kolorystyki wpływa na wizerunek firmy?

Wybór odpowiedniej kolorystyki w kopertach firmowych z nadrukiem ma kluczowe znaczenie dla budowania wizerunku marki. Kolory wpływają na emocje odbiorców i mogą wzmacniać przekaz marketingowy. Różne odcienie oddziałują na postrzeganie firmy, dlatego warto przyjrzeć się najpopularniejszym wyborom. Zr

Znaczenie doświadczenia interpersonalnego w terapii psychodynamicznej

Terapia psychodynamiczna to podejście terapeutyczne oparte na teorii psychoanalitycznej, które koncentruje się na nieświadomości oraz jej wpływie na życie psychiczne. W przeciwieństwie do innych metod, skupia się na zrozumieniu głębszych przyczyn problemów emocjonalnych i behawioralnych. Celem jest